全球球精选!“同看一张表同用一个数”,数字技术让设备“说话”、让数据变“活”

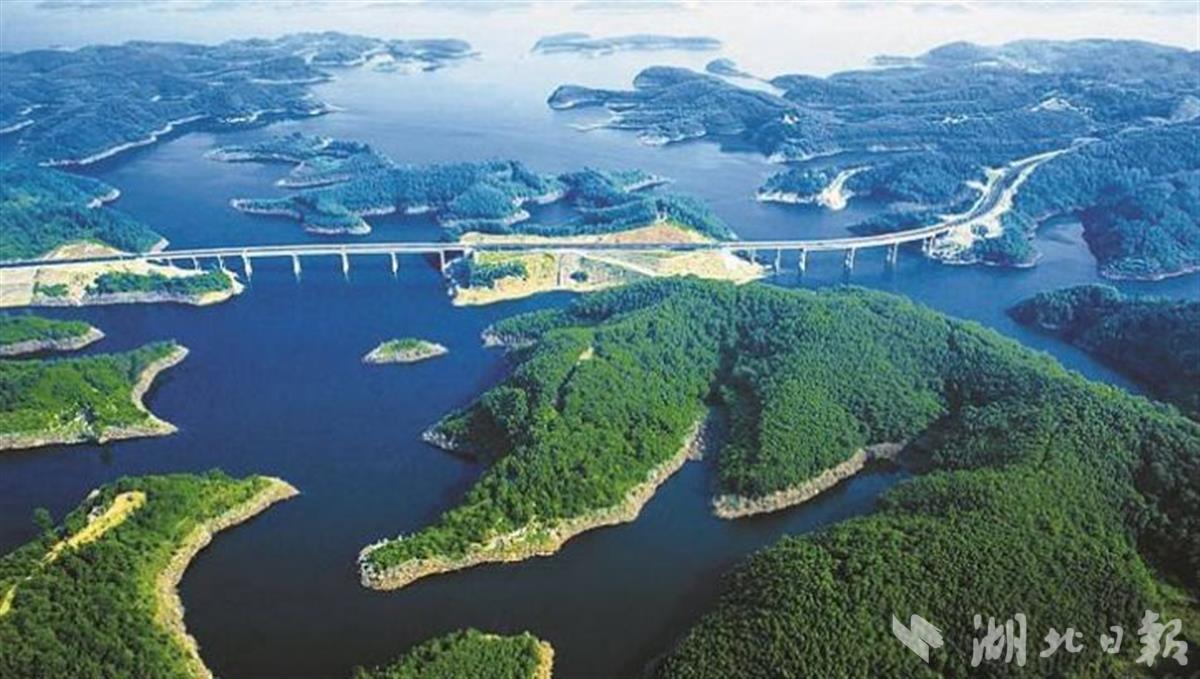

贝特瑞光明生产基地。负极材料自动化生产线上,数百台大型设备正有条不紊地运行着。办公区中控室的电脑操控页面上,分门别类实时跳动着生产线各工序的运行数据、技术参数……整个厂区生产状态一目了然。

“一旦某个参数出现异常,电脑就会发出报警信号,提醒生产部介入处理,有效提高了生产效率和质量稳定性。”该基地生产部负责人吴经理深刻感受到工厂数字化改造带来的变化。他说,以前设备状态靠员工定时巡检排查,信息数据靠手工记录,耗时耗力还容易产生误差;现在通过“数据采集与监控智能平台”,可以随时了解生产全流程,做到心中有数。

这是深圳企业主动拥抱

【资料图】

数字技术产生的“化学反应”

近年来,贝特瑞新材料集团股份有限公司

积极推动“智能化改造、数字化转型”

聚力探索智能制造新模式

搭建起了可视化的

“数据分析与决策平台管理驾驶舱”

实现经营可视化

上下“同看一张表同用一个数”

将生产数据转变成管理信息

“数实融合”加快推动产业转型升级

01

智能改造让生产设备“开口说话”

贝特瑞是全球锂电池负极材料龙头企业,2013年以来该公司负极材料出货量连续10年位列全球第一。2011年起光明基地产业技术升级,实现了生产线的全封闭、全自动化。在半成品生产车间,吨袋装的物料被投进一台台管道设备中,踏上了循序前进的“焠炼”历程,混合、造粒、碳化……每个流程下来至少10多个小时。

负极材料整个制备流程很长,涉及多道工序,且处在高温高压环境中,生产过程对温度、压强、时间等技术参数有着非常严格的控制要求,安全要求非常高。参数的突变、设备的障碍等任何一个状况,不仅会影响生产效率和质量,还存在安全隐患。”贝特瑞集团流程与IT中心总经理阳兴华说,跟踪监控生产参数及设备运行状态,对企业至关重要。

光明基地自动化水平虽高,但是几百台设备绝大多数没有联网,处于单机状态,是不会说话的“哑”设备。投了多少料、产出多少料,须靠工人笔记上报;设备状态如何、技术参数是否处在预设值、生产能耗多少、哪里出现故障等一系列问题,都得靠工程师深入车间巡检排障,人工记录各个设备的生产数据。

这种传统的生产管理模式不仅工作量大、效率低,还存在设备状态难监控、数据难管理、流程难把控、信息难共享等痛点。

自2021年起,贝特瑞集团开始对光明基地实施智能化改造,逐步为工厂每台设备的PLC控制柜加装传感器,搭建起数据采集与监控系统;同时,携手中国电信在对光明基地进行网络改造,落地了新能源正负极材料行业全国首张工业领域5G+ULCL融合专网,为上层应用系统运行提供安全可靠的基础网络环境,提升生产与成本管理效率。

光明基地属于老厂区,存在生产环境复杂、布网难等难点,我们创造性在生产现场部署5G基站,室分信号实现应用场景5G全覆盖,构建了工业数采网络。”阳兴华介绍,通过110台CPE数据终端,工厂960台设备实现了互联互通、快速组网,120000多个数据点实时接入。目前,该基地生产设备已实现100%的边缘侧扫码和数据采集,哑设备都“开口说话”了。

如今,贝特瑞光明基地通过数字孪生系统软硬件组合,搭建起了可实时监控生产全流程、实时感知设备“喜怒哀乐”的虚拟车间,对生产线重要工序进行数据采集、分析、判断,逐渐实现生产精细化、数字化管理,提升数据即时性、准确率和溯源效率,降低人工成本。

通过对现场窑炉设备的模拟,我们实现了对关键工序的数字化监控,特别是具有行业特点的温度数据进行实时采集与监控;同时,将数据与物料批次、配比情况逐一绑定,降低与标准工艺参数的偏差,将数据准确率提高到98%以上。” 阳兴华说,单是窑炉设备,生产现场的巡线人员就从以前3人减至1人。

设备“开口说话”只是光明生产基地迈向智能化的“底座”。贝特瑞正基于此,进一步优化升级数据采集与监控系统,让设备会“思考”,能够对采集的数据进行全面深入的分析,实现远程调控生产过程,提高生产效率和质量。

02

“驾驶舱”盘活数据经营可视化

受益于新能源汽车以及储能市场的快速发展,锂电池负极材料市场不断扩容。贝特瑞作为行业龙头企业,客户遍布海内外,包括松下、三星SDI、LG新能源、SKOn等国际主流客户及宁德时代、比亚迪等国内主流客户。

今年春节假期刚过,贝特瑞全国各生产基地立即进入了繁忙的排单生产阶段。在此之前,集团采购人员已经基于公司协同业务管理平台,对各基地订单生产所需物料做出采购计划,并提前向供应商下达订单,充足备料,为生产提供有力支撑。

这背后是贝特瑞全方位全流程业务协同管理平台带来的高效协作,提升了企业整体运营效率。该平台集成了贝特瑞内外部资源,实现内部供应链、上下游供应商、各地分支机构、仓库等资源体系的整合优化。通过打造市场驱动的柔性供应链体系、财务集团管控和业财联动的财务体系,以及集团化、多业态、多工厂的业务协同管理体系,消除信息数据孤岛,确保信息资源共享,提升业务协同处理能力及效率,推动企业规范化、精细化、集约化发展,逐步实现集团公司的协同运营管控。

这个平台集合从外到内的所有数据,形成人、财、业务等完整的企业信息化架构。”阳兴华介绍,通过打通企业经营、生产、管理等多个环节各个数据应用节点,将关联数据融合利用起来,实现部门间高效协作,提高管理效率,建立起适合企业发展的数字化管理体系。

近几年,贝特瑞通过配置软硬件,依托业务系统管理开发平台可靠和灵活的云计算基础设施及平台,逐渐搭建了生产运营管理系统、供应商关系管理系统、人力资源管理系统、资金管理系统等涵盖公司核心业务的系统。这些成为其数字化体系建设的“四梁八柱”。

基于“四梁八柱”,2022年贝特瑞建设了“房顶”——可视化的数据分析与决策平台管理驾驶舱,将企业最核心的指标数据展现出来,使得管理层快速掌握运营状况,并以此为参考制定经营决策。

以生产管理为例,通过驾驶舱中6大主题域、7类终端页面、36张核心报表,实现了集团生产‘同看一张表同用一个数’,将生产数据转变成生产管理信息。”阳兴华说,以前上报数据,由生产班组按流程逐步到集团四层级,如今实现扁平化,各管理层可随时随地随需调取查看,为运营管理决策提供可靠依据。

03

数字化实现异地多厂生产联动

随着互联网、大数据、云计算、人工智能等技术加速创新,数字技术成为改造提升传统产业的支点。“整个行业迈入了转型升级的关键期,贝特瑞想要持续保持竞争优势,就需要强化数字化能力,让数字化成为企业转型升级的重要途径和手段。”阳兴华说,转型初期内部曾有质疑,认为这是在“教农民种田”。

为打消大家疑虑,贝特瑞采取分业务板块打造数字化转型示范的策略,率先在财务、供应链、生产制造领域实施数字化改造,形成经验后再向其他业务板块推广实施,最终构建起全方位全流程业务协同管理平台,全面集成内外部资源,实现了数字化生产、经营与管理。

在构建数字化管理运营体系中,贝特瑞既对原有老厂区进行智能化改造,用数字化工具提升业务协同效率;又在新建基地推进智能制造示范车间建设,不断探索新材料行业的智能化生产新路径。

贝特瑞在江苏建设的高镍三元正极材料柔性化流程型智能制造工厂,通过构建内部工业物联网,实现工业控制和数据采集全流程覆盖,做到对生产现场快速响应、有效解决突发问题,大幅降低人工成本。

目前,数字化转型中的贝特瑞,各种生产数据已开始为经营管理决策赋能,并从满足单工厂、单组织的需求升级到可实现集团异地多工厂生产联动,实现了全链路过程的透明化、数字化管理与监控,有效协同人、机、料、法、环、测等生产各环节、各要素。

(受访单位供图)

原标题:《“同看一张表同用一个数”,数字技术让设备“说话”、让数据变“活”》

关键词: